- Вход | Регистрация

Что такое корончатое сверло

Узнайте всё о самом эффективном инструменте для сверления отверстий большого диаметра. В статье подробно разбираем конструкцию, преимущества перед другими видами сверл, сферы применения и ключевые критерии выбора корончатых сверл.

Устройство и механизм работы корончатого сверла

Корончатое сверло - это высокоспециализированный режущий инструмент, имеющий форму полого цилиндра и предназначенный для выполнения сквозных отверстий значительного диаметра в металлических материалах. В профессиональной среде данный инструмент известен также как «кольцевая фреза», «полое сверло» или «трубчатое сверло».

Кардинальное различие между корончатым и традиционным спиральным сверлом состоит в способе материалообработки. В то время как спиральное сверло удаляет материал по всему сечению отверстия, корончатое сверло выполняет резание исключительно по окружности планируемого отверстия. Данная особенность обусловлена полостной конструкцией инструмента, в которой режущие элементы размещены исключительно на внешней кромке цилиндрического корпуса.

Подобный механизм работы гарантирует существенную экономию энергетических ресурсов и временных затрат, поскольку обрабатываемая площадь поверхности кардинально уменьшается в сравнении с классическим методом сверления. По завершении рабочего процесса центральная часть обрабатываемого материала (керн) сохраняется в целостном виде и без затруднений извлекается из полученного отверстия.

Особенности конструктивного исполнения корончатых сверл

Ключевые составляющие конструкции:

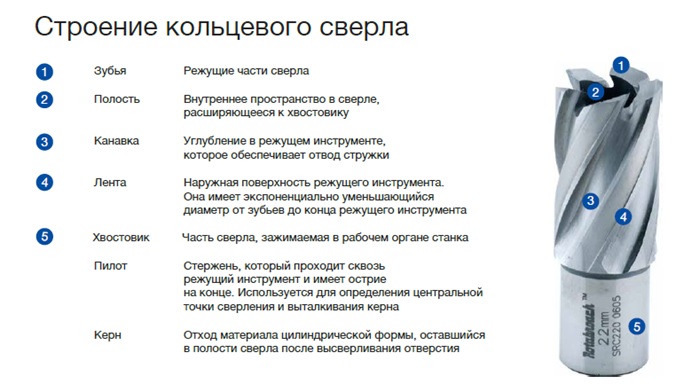

Корончатое сверло включает в себя несколько принципиально важных компонентов:

-

Режущий элемент

-

Рабочая часть

-

Хвостовик

Особенности геометрии

- Современные корончатые сверла производятся с использованием сложной многоступенчатой геометрии режущих кромок. Эта технология позволяет избежать вибраций при сверлении, обеспечить плавность работы и увеличить срок службы инструмента.

- Винтовые канавки на внешней поверхности корпуса выполняют важную функцию отвода стружки из зоны резания. Правильная конструкция канавок обеспечивает эффективное удаление отходов и предотвращает заклинивание сверла.

Классификация корончатых сверл по типу материала

Инструменты из быстрорежущей стали (HSS)

HSS сверла производятся целиком из быстрорежущей стали, при этом режущие элементы формируются на протяжении всей рабочей длины инструмента. Основу материала составляет высоколегированная сталь со сложным химическим составом: вольфрам в концентрации до 19%, ванадий - 2,6%, молибден - до 3%, хром - 3,5-4,4%. В отечественной маркировке данному составу соответствует сталь марки Р6М5.

Функциональные достоинства HSS инструментов:

- Повышенная скорость выполнения операций сверления

- Возможность проведения многократных операций переточки (5-12 циклов)

- Доступная стоимость, особенно выраженная для диаметров до 40 мм

- Температурная стойкость до 600°C

- Широкий спектр совместимости с различными материалами

Сферы эффективного использования:

- Конструкционные и слаболегированные стальные сплавы

- Углеродистые стали с показателем прочности до 900 Н/мм²

- Цветные металлы и их многокомпонентные сплавы

- Чугунные материалы и литейные стальные сплавы

Твердосплавные инструменты (TCT)

TCT сверла комплектуются режущими компонентами из твердосплавных композиций, основу которых составляет карбид вольфрама с включениями карбида титана или тантала в кобальтовой матрице. Основной корпус выполняется из инструментальной стали, на режущие зубья методом пайки устанавливаются твердосплавные пластины.

Функциональные преимущества TCT инструментов:

- Способность к обработке высокотвердых металлических материалов

- Увеличенная износостойкость и продолжительный срок эксплуатации

- Повышенная скорость обработки и общая производительность процесса

- Температурная стойкость до 900°C

- Широкая область применения

Рекомендуемые сферы использования:

- Высоколегированные стальные сплавы с показателем прочности выше 900 Н/мм²

- Коррозионностойкие и жаростойкие стальные материалы

- Титановые сплавы различного состава

- Материалы повышенной сложности обработки

Узкоспециализированные модификации корончатых сверл - TCT-Rail инструменты

TCT-Rail инструменты являются уникальной категорией твердосплавных сверл, созданных исключительно для работы с железнодорожными рельсами. Данные инструменты характеризуются оригинальной конфигурацией твердосплавных режущих элементов и прогрессивными расширенными канавками на корпусе, обеспечивающими высокоэффективную обработку рельсовой стали с повышенными показателями твердости.

Разновидности хвостовиков и область их использования

Стандарт Weldon

Хвостовик типа Weldon признан наиболее популярным стандартом в сфере корончатых сверл. Конструктивно он выполнен в виде цилиндрического элемента с парой опорных площадок, обеспечивающих надежное закрепление при помощи винтовых соединений в патроне оборудования.

Производится в двух базовых типоразмерах:

- Weldon 19 мм - применяется для инструментов диаметром в диапазоне 12-50/61 мм;

- Weldon 32 мм - предназначен для инструментов диаметром свыше 50/61 мм.

Хвостовик Weldon демонстрирует совместимость с подавляющим большинством магнитных сверлильных установок, однако не применим для японского оборудования стандарта NITTO и установок марки FEIN.

Универсальный тип (One-Touch)

Универсальный хвостовик создан с целью достижения максимальной совместимости с разнообразными категориями оборудования. Данная конструкция объединяет технические решения стандартов Weldon и NITTO, обеспечивая возможность применения как в патронах с винтовым зажимным механизмом, так и в быстрозажимных конструкциях.

Конструктивные характеристики:

- Три кольцевых паза для быстрозажимных патронов

- Единая плоскость для винтового крепления в патронах Weldon

- Стандартный диаметр 19 мм

Данный тип хвостовика демонстрирует особую практичность при интенсивном использовании и частой замене инструмента.

Система Quick-In (FEIN)

Узкоспециализированный хвостовик, разработанный для магнитно-сверлильного оборудования стандарта FEIN. Отличается уменьшенным диаметром в сравнении с Weldon 19 и оборудован специализированными выемками для фиксации.

Технические параметры:

- Пара углублений для обеспечения надежной фиксации

- Полноценная передача крутящего момента

- Отсутствие совместимости с альтернативным оборудованием без применения переходных элементов

Функциональные достоинства корончатых сверл

-

Экономия энергопотребления

-

Высокая производительность

-

Улучшенное качество отверстий

-

Возможность заточки

-

Универсальность эксплуатации

-

Эффективное охлаждение

Области применения корончатых сверл

Промышленное производство

Корончатые сверла широко используются в различных отраслях промышленности:

- Машиностроение - для создания отверстий в деталях машин и механизмов

- Авиационная промышленность - при производстве авиационных конструкций

- Судостроение - для сверления отверстий в корпусных конструкциях

- Станкостроение - при изготовлении станочного оборудования

Строительство и монтаж

В строительной сфере корончатые сверла применяются для:

- Монтажа металлоконструкций

- Сборки каркасов зданий и сооружений

- Установки инженерных систем

- Ремонта крупногабаритной техники

Железнодорожный транспорт

- Специализированные TCT-Rail сверла используются для обслуживания железнодорожной инфраструктуры, включая сверление отверстий в рельсах различного типа.

Трубопроводное строительство

- Корончатые сверла идеально подходят для создания отверстий в трубах и трубопроводах благодаря возможности работы на криволинейных поверхностях. Компактность магнитных станков позволяет устанавливать оборудование непосредственно на трубе в нужном месте.

Металлообработка

В сфере металлообработки корончатые сверла применяются для:

- Создания технологических отверстий в заготовках

- Обработки листового металла различной толщины

- Работы с профильным металлопрокатом

Как правильно выбрать корончатое сверло

Определение материала обрабатываемой детали

Первый и наиболее важный фактор при выборе корончатого сверла - это характеристики обрабатываемого материала. Необходимо определить:

Тип материала:

- Конструкционные стали

- Легированные стали

- Нержавеющие стали

- Цветные металлы

- Чугун

- Специальные сплавы

Прочностные характеристики материала можно определить по следующим параметрам:

- Предел прочности при растяжении (Н/мм²)

- Твердость по Бринеллю (HB)

- Твердость по Роквеллу (HRC)

Выбор типа сверла по материалу

Общее правило выбора между HSS и TCT:

- Для материалов с пределом прочности менее 900 Н/мм² рекомендуются сверла HSS

- Для материалов с пределом прочности свыше 900 Н/мм² предпочтительны сверла TCT

Детальные рекомендации по применению:

|

Материал |

Предел прочности |

Твердость HB |

Рекомендуемый тип |

|

Мягкая конструкционная сталь |

до 450 Н/мм² |

до 140 |

|

|

Углеродистая сталь |

450-900 Н/мм² |

140-280 |

|

|

Легированная сталь |

900-1400 Н/мм² |

280-420 |

|

|

Высокопрочная сталь |

свыше 1400 Н/мм² |

свыше 420 |

|

|

Нержавеющая сталь |

до 900 Н/мм² |

- |

HSS с кобальтом |

|

Нержавеющая сталь |

свыше 900 Н/мм² |

- |

Технические параметры

При выборе корончатого сверла необходимо учитывать следующие технические характеристики:

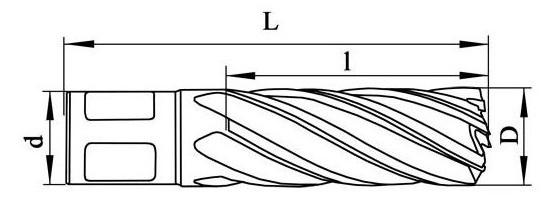

Диаметр сверла - должен соответствовать требуемому диаметру отверстия. Стандартный диапазон от 12 до 200 мм.

Рабочая длина - определяет максимальную толщину просверливаемого материала. Стандартные размеры: 25-30 мм и 50-55 мм.

Тип хвостовика - должен соответствовать используемому оборудованию:

- Weldon 19 - для станков с соответствующим патроном

- Universal - для универсальности применения

- Quick-In - для станков FEIN

Частота вращения - различные типы сверл требуют определенных режимов:

- HSS 12-15 мм: ~450 об/мин

- TCT 12-15 мм: минимум 600 об/мин

Выбор производителя и серии

При выборе корончатого сверла важно учитывать репутацию производителя и характеристики конкретной серии:

Критерии оценки:

- Известность бренда и опыт на рынке

- Качество используемых материалов

- Технология производства

- Гарантийные обязательства

- Доступность сервисного обслуживания

Дополнительные особенности:

- Наличие специальных покрытий для увеличения износостойкости

- Система центровки и позиционирования

- Возможность работы с водяным охлаждением

- Комплектация центрирующими штифтами

Экономические соображения

Стоимость владения включает не только цену самого сверла, но и:

- Количество отверстий, которые можно выполнить одним сверлом

- Возможность и стоимость заточки

- Время, затрачиваемое на одно отверстие

- Качество получаемых отверстий и необходимость доработки

Сравнение экономической эффективности:

- HSS сверла: меньшая начальная стоимость, возможность заточки, подходят для серийного производства

- TCT сверла: более высокая начальная стоимость, больший ресурс, отсутствие необходимости в заточке

Техника работы с корончатыми сверлами

Подготовка к работе

1. Проверка оборудования:

Перед началом работы необходимо убедиться в исправности магнитного сверлильного станка:

- Отсутствие люфтов между приводом и направляющими

- Идеальное состояние механизма подачи

- Достаточная сила магнитного притяжения (минимум для материала толщиной 6 мм)

2. Подготовка поверхности:

Поверхность для установки магнитного основания должна быть:

- Очищена от ржавчины, краски и загрязнений

- Ровной и без значительных неровностей

- Толщиной не менее 6-8 мм для надежного притяжения

3. Центровка отверстия:

Для сверл диаметром 12-15 мм обязательно накернивание центра будущего отверстия. Для сверл большего диаметра центровка также настоятельно рекомендуется.

4. Установка и настройка режимов

Частота вращения:

Правильный выбор оборотов критически важен для эффективной работы и долговечности сверла:

|

Тип сверла |

Диаметр |

Рекомендуемые обороты |

|

HSS |

12-15 мм |

~450 об/мин |

|

TCT |

12-15 мм |

минимум 600 об/мин |

|

HSS |

16-30 мм |

300-400 об/мин |

|

TCT |

16-30 мм |

400-500 об/мин |

Режим подачи:

Начинать сверление следует осторожно и медленно:

- Первый миллиметр глубины - минимальная подача

- После врезания - переход на рабочий режим подачи

- При увеличении сопротивления или появлении вибрации - немедленное снижение подачи

Процесс сверления

1. Начальная стадия:

- Установить сверло точно по накерненному центру

- Включить станок и дать ему набрать рабочие обороты

- Начать подачу с минимальной скоростью до врезания на 1 мм

- Контролировать отсутствие биения и вибраций

2. Рабочая стадия:

- Поддерживать равномерную подачу без рывков

- Следить за эффективным отводом стружки

- Контролировать температурный режим

- При работе на глубине свыше 25 мм периодически выводить сверло для очистки

3. Завершение сверления:

- При приближении к противоположной стороне детали снизить подачу

- Избегать резкого прорыва сверла

- После завершения сверления дать сверлу остановиться перед извлечением

Применение смазочно-охлаждающих жидкостей

Важность охлаждения:

Использование СОЖ критически важно для работы корончатых сверл, особенно HSS.

Правильное охлаждение:

- Предотвращает перегрев режущих кромок

- Улучшает отвод стружки

- Увеличивает срок службы инструмента

- Повышает качество обработанной поверхности

Особенности применения СОЖ:

- Для материалов с низкой теплопроводностью увеличить расход жидкости

- При вертикальном сверлении использовать вязкие составы или аэрозольные смазки

- При глубоком сверлении обеспечить подачу жидкости под давлением

Контроль качества процесса

Признаки правильной работы:

- Равномерный съем материала без рывков

- Плавный отвод стружки через канавки

- Отсутствие чрезмерного нагрева сверла

- Минимальная вибрация станка

Признаки проблем:

- Повышенная вибрация - проверить закрепление детали и состояние сверла

- Затрудненный отвод стружки - очистить канавки и проверить режимы резания

- Перегрев сверла - увеличить подачу СОЖ или снизить режимы резания

- Скол режущих кромок - проверить режимы работы и состояние оборудования

Таблица сравнения корончатого сверла и спирального сверла по металлу:

Высокая производительность: Снимает только материал по контуру, что требует меньше усилий и времени.

Экономичность: Позволяет делать отверстия большого диаметра без дорогого станка.

Качество кромки: Часто оставляет более чистый и ровный край.

Универсальность: Один хвостовик + набор коронок разного диаметра экономят деньги и место.

Меньшая нагрузка на инструмент: Из-за низкого крутящего момента снижается износ дрели/станка.

Не для глубоких отверстий: Максимальная глубина ограничена высотой стакана (обычно 25-100 мм).

Сложность с тонким листом: Может "закусывать" и рвать материал.

Необходимость центрирующего сверла: Требует установка центратора (штифт-выталкиватель).

Высокая стоимость на большие диаметры: Одна коронка большого диаметра может быть дорогой.

Проблема с извлечением керна: Застрявшая серединка ("чековка") внутри полости корончатого сверла может затруднить работу.

Правила безопасности при работе

Требования к персоналу

Квалификация оператора:

К работе с корончатыми сверлами допускаются только обученные специалисты:

- Прошедшие специальное обучение работе на сверлильных станках

- Имеющие навыки слесарного дела

- Знакомые с устройством используемого оборудования

- Обладающие знаниями по электробезопасности и противопожарной защите

Медицинские требования:

- Своевременное прохождение медосмотров

- Отсутствие противопоказаний для работы с вращающимся оборудованием

- Нормальная координация движений и зрение

Средства индивидуальной защиты

Обязательные СИЗ:

- Защитные очки или маска для защиты от стружки

- Респиратор при работе в запыленных условиях

- Каска при работе на высоте или в условиях падающих предметов

- Диэлектрические ботинки при работе с СОЖ

- Спецодежда из плотной ткани, исключающая захват вращающимися частями

Запрещенные элементы одежды:

- Свободные части одежды (галстуки, шарфы)

- Украшения (часы, кольца, цепочки)

- Перчатки при работе с вращающимся инструментом

Требования к рабочему месту

Организация рабочего пространства:

- Достаточное освещение рабочей зоны

- Свободное пространство вокруг станка (минимум 2,5 м от посторонних лиц)

- Наличие средств пожаротушения в непосредственной близости

- Исправное заземление электрооборудования

Подготовка оборудования:

- Проверка состояния магнитного основания и силы притяжения

- Контроль исправности системы подачи СОЖ

- Проверка надежности крепления сверла в патроне

- Тестирование системы аварийного отключения

Правила работы

Категорически запрещается:

- Приближать незащищенные части тела к работающему сверлу

- Останавливать вращающееся сверло рукой

- Оставлять работающий станок без присмотра

- Использовать изношенные или поврежденные сверла

- Работать без надежного закрепления обрабатываемой детали

Обязательные действия:

- Дождаться полного набора оборотов перед началом подачи

- Регулярно проверять надежность магнитного крепления

- Своевременно очищать рабочую зону от стружки

- Контролировать температурный режим работы инструмента

Действия в аварийных ситуациях

При отключении электроэнергии:

- Немедленно выключить станок

- Дождаться полной остановки вращения

- Провести внеплановую проверку оборудования перед возобновлением работы

При поломке оборудования:

- Немедленно остановить станок

- Обесточить оборудование

- Вызвать ремонтную службу

- Не пытаться самостоятельно устранить неисправность

При возникновении пожара:

- Отключить электропитание станка

- Использовать огнетушитель или песок для тушения

- Эвакуировать персонал из опасной зоны

- Вызвать пожарную службу

При получении травмы:

- Немедленно остановить работу

- Оказать первую помощь пострадавшему

- При необходимости вызвать медицинскую помощь

- Сообщить о происшествии руководству

Завершение работы

Порядок действий:

- Дождаться полной остановки вращающихся частей

- Отключить станок от электросети

- Очистить рабочее место от стружки и загрязнений

- Провести осмотр и при необходимости техническое обслуживание инструмента

- Убрать СИЗ и тщательно вымыть руки

Заключение

Корончатые сверла являются высокоэффективным решением для создания отверстий большого диаметра в металлических материалах. Их применение позволяет значительно повысить производительность металлообработки при одновременном улучшении качества получаемых отверстий.

Правильный выбор типа корончатого сверла - HSS или TCT - в зависимости от характеристик обрабатываемого материала обеспечивает оптимальное соотношение производительности и экономической эффективности. Сверла из быстрорежущей стали подходят для работы с конструкционными сталями и обеспечивают возможность многократной заточки, в то время как твердосплавные сверла незаменимы при обработке высоколегированных и труднообрабатываемых материалов.

Универсальность хвостовиков и совместимость с различными типами магнитных сверлильных станков делают корончатые сверла доступным и практичным инструментом для широкого круга задач - от серийного производства до монтажных работ на строительных площадках.

Соблюдение правильной техники работы, включая подбор оптимальных режимов резания, использование смазочно-охлаждающих жидкостей и контроль качества процесса, обеспечивает максимальную эффективность использования корончатых сверл и их долговечность.

Строгое следование требованиям безопасности при работе с корончатыми сверлами является обязательным условием, поскольку позволяет предотвратить травмы персонала и повреждение оборудования. Только квалифицированные операторы, прошедшие соответствующее обучение и оснащенные необходимыми средствами защиты, должны допускаться к работе с данным инструментом.

Коментарии

- Устройство и механизм работы корончатого сверла

- Особенности конструктивного исполнения корончатых сверл

- Классификация корончатых сверл по типу материала

- Разновидности хвостовиков и область их использования

- Функциональные достоинства корончатых сверл

- Области применения корончатых сверл

- Как правильно выбрать корончатое сверло

- Техника работы с корончатыми сверлами

- Подготовка к работе

- Таблица сравнения корончатого сверла и спирального сверла по металлу:

- Правила безопасности при работе

- Заключение

Отзыв о статье

- Москва

- Нижний Новгород

- Санкт-Петербург

- Челябинск

- Новосибирск

- Омск

- Екатеринбург

- Самара