Корончатые сверла представляют собой высокоэффективный металлорежущий инструмент для высверливания отверстий диаметром до 200 мм в различных материалах – от обычных конструкционных сталей до титана. Универсальность применения обеспечивается возможностью работы как на стационарных сверлильных станках, так и на мобильных дрелях с магнитным основанием.

Технологическое преимущество данного инструмента заключается в экономической выгоде по сравнению со спиральными сверлами: значительно повышается скорость сверления, увеличивается ресурс сверла, при этом существенно снижается нагрузка на оборудование, что делает процесс обработки более эффективным и менее энергозатратным.

Конструкция современного корончатого сверла

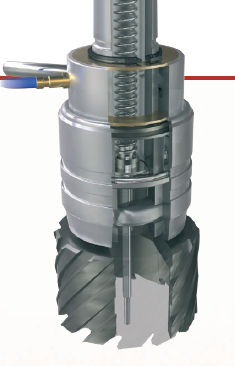

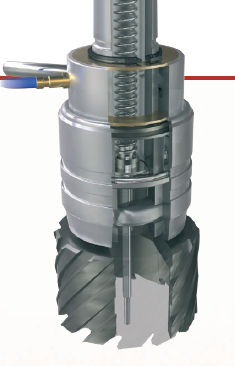

Конструкция корончатых (кольцевых) сверл совершенствуется более 50 лет. Прогресс в данном направлении связан главным образом с улучшением охлаждения, удаления стружки, повышением стойкости режущих кромок. На сегодняшний день все эти задачи решены. В частности, для установки сверла был разработан специальный патрон с подачей СОЖ и гнездом для центрирующего штифта (pilot pin). В итоге промышленность получила передовой высокопроизводительный инструмент. Его типовая схема изображена на рис.1.

Рис.1

Важной особенностью современных кольцевых сверл является коническая форма внутренней поверхности. Внутренний диаметр цилиндра возле режущей части несколько больше, чем его диаметр у хвостовика. Такая форма позволяет компенсировать тепловое расширение части металла, остающейся внутри сверла, и обеспечивает ее легкое удаление после завершения операции сверления.

Функции центрального штифта и патрона

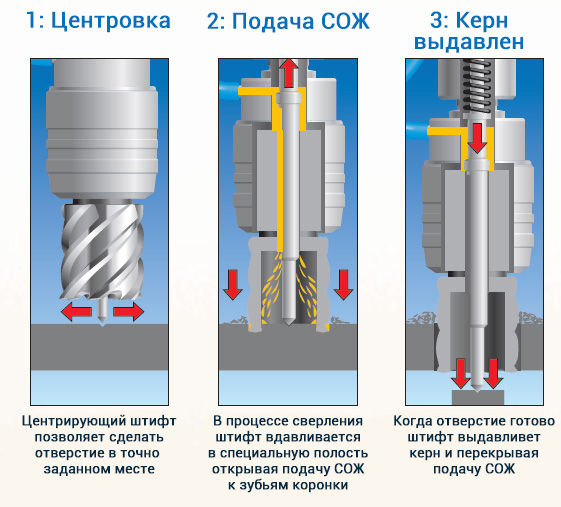

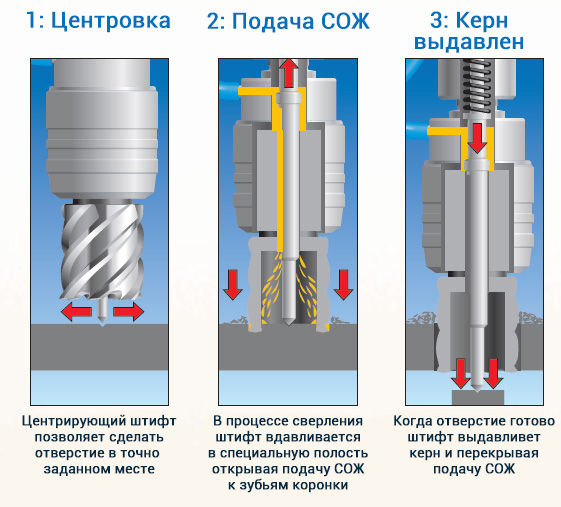

При кольцевом сверлении роль центрального штифта и патрона не ограничивается центровкой и зажимом сверла. Штифт дополнительно выполняет функцию клапана, открывающего и запирающего канал СОЖ, а патрон обеспечивает подачу СОЖ внутрь корончатого сверла. Взаимодействие этих элементов показано на рис.2.

Рис.2.

На изображении показаны три этапа:

- Начало сверления. Сверло опускается, штифт касается металла в точке, соответствующей центру отверстия, открывается канал подачи СОЖ;

- Процесс сверления, штифт утоплен внутрь сверла, полностью открыт канал СОЖ;

- Сверление завершено, штифт полностью выдвинулся, выдавил остаток металла из полости сверла, канал СОЖ закрыт. Система готова к новому циклу сверления.

Согласно описанной схеме, совместимо подавляющее большинство современного оборудования с корончатыми сверлами

Классификация корончатых сверл

Корончатые сверла представляют собой важный инструмент в металлообработке, и их классификация по материалам и покрытиям играет ключевую роль при выборе для конкретных задач.

HSS-сверла (из быстрорежущей стали) являются наиболее распространенным типом корончатых сверл. Они отличаются универсальностью применения и оптимальным соотношением цены и качества. Эти сверла обладают высокой твердостью и износостойкостью, хорошей термостойкостью и возможностью повторной заточки. Особенно эффективны HSS-сверла при работе с материалами толщиной до 100 мм, включая чугун, цветные металлы.

ТСТ-сверла (с твердосплавными напайками) оснащены режущими элементами из карбида вольфрама, что обеспечивает исключительную твердость и производительность. Этот тип сверл идеально подходит для обработки твердых материалов, таких как закаленные, нержавеющая стали, титан и высокопрочный чугун.

Сверла с защитными покрытиями представляют собой усовершенствованный вариант инструмента, где базовое исполнение дополняется специальными покрытиями для улучшения эксплуатационных характеристик.

Кобальтовое покрытие (HSS-Co) повышает термостойкость и износостойкость сверла, делая его оптимальным выбором для тяжелых задач с конструкционной и нержавеющей сталью.

Покрытие из нитрида титана (TiN) снижает у инструмента коэффициент трения и защищает от перегрева, обеспечивая универсальное применение.

Покрытие TiAlN отличается сверхвысокой твердостью и термостойкостью до 900°C. Оно идеально подходит для высокоскоростного сверления труднообрабатываемых материалов в тяжелой промышленности.

При выборе корончатого сверла необходимо учитывать специфику предстоящих работ. Для задач с металлическими конструкциями оптимальным сообразно выбрать HSS-сверла. При работе с твердыми материалами предпочтение следует отдать ТСТ-сверлам. Для интенсивной эксплуатации и тяжелых работ рекомендуются сверла с защитными покрытиями. Важно помнить, что ТСТ-сверла требуют более расчетливого обращения, а HSS-сверла отлично подходят для сверления труб и криволинейных поверхностей.

Правильный выбор типа сверла с учетом материала изготовления и наличия защитных покрытий позволяет значительно повысить эффективность работы и продлить срок службы инструмента.

Эффективность корончатых сверл

Экономическая эффективность использования корончатых сверл достигается благодаря нескольким факторам: снижаются затраты на дополнительную обработку отверстий, так как качество получаемых отверстий не требует дополнительной обработки. Значительно сокращается время на выполнение операций. Гибкость применения обеспечивается возможностью использования различных типов хвостовиков – как Weldon 19 и 32 мм, при этом HSS-сверла можно затачивать до 3 раз, что существенно продлевает срок их службы.

Корончатые сверла существенно превосходят спиральные аналоги по множеству параметров благодаря своей уникальной конструкции. В отличие от спиральных сверл, имеющих форму цилиндрического стержня с двумя винтовыми канавками, корончатые сверла представляют собой полый цилиндр с режущими зубьями по внешнему контуру, что обеспечивает принципиально иной подход к процессу сверления.

Главное преимущество корончатых сверл заключается в их высокой скорости работы — они способны выполнять рабочие операции в 3–5 раз быстрее при аналогичных условиях. Это достигается за счёт того, что корончатое сверло высверливает только материал по периферии отверстия, значительно уменьшая площадь контакта с обрабатываемым металлом и снижая силу трения.

Энергоэффективность — ещё одно важное достоинство. При использовании корончатых сверл требуется меньше энергии благодаря меньшему сопротивлению в процессе сверления. Кроме того, наличие центрирующего штифта обеспечивает высокую точность сверления без необходимости предварительного засверливания, что особенно важно при работе с требовательными материалами.

Качество получаемых отверстий также существенно выше: благодаря системе подачи смазочно-охлаждающей жидкости (СОЖ) удаётся избежать образования заусенцев. Корончатые сверла позволяют выполнять отверстия диаметром до 150 мм за одну операцию, что делает их незаменимыми при работе с крупными диаметрами.

Области эффективного применения включают массовое производство отверстий, взаимодействие с мобильными станками на электромагнитном основании и обработку материалов, требующих высокой точности. Однако стоит учитывать определённые ограничения: минимальный диаметр начинается от 12 мм, они подходят только для сквозных отверстий и требуют обязательного использования СОЖ.

Экономическая эффективность использования корончатых сверл проявляется в нескольких аспектах: сокращение времени производственного цикла, снижение затрат на электроэнергию, уменьшение износа оборудования и исключение необходимости в дополнительных подготовительных операциях. Всё это делает корончатые сверла оптимальным выбором для большинства производственных задач, особенно с большими диаметрами отверстий и повышенными требованиями к качеству обработки.

Технологические преимущества коронок

Современные хвостовики обеспечивают быструю смену оснастки благодаря простоте крепления, а с помощью штифта операция сверления наиболее точна даже на неровных поверхностях. Технология кольцевых сверл существенно снижает расходы и увеличивают количество изготавливаемых отверстий, при этом позволяет сверлить с различные типы материалов, уменьшая нагрузку на электроинструмент.

Все эти факторы в совокупности делают корончатые сверла оптимальным выбором для решения широкого спектра задач в металлообработке.

Как купить корончатое сверло

Офис продаж и склад Kerner расположены в Санкт-Петербурге. Наличие товара можно посмотреть в карточке товара на сайте, на отсутствующие позиции можно сделать предзаказ. На сайте представлены все необходимые характеристики сверл.

Позвонив по телефону +7 (812) 454 00 80, специалисты помогут выбрать инструмент под вашу задачу, а также соориентируют по наличию на складе в Санкт-Петербурге, сроку доставки в Москву или любой другой регион России.

На нашем сайте вы найдете несколько важных разделов:

Новости компании содержат актуальную информацию о событиях, продукции, достижениях и важных изменениях в работе нашей организации. Здесь вы всегда будете в курсе последних событий и сможете первыми узнавать о специальных предложениях, скидках и акциях.

Каталог продукции магазина представляет собой обширную базу сверл, станков и оборудования различного назначения. В этом разделе вы сможете ознакомиться с полным ассортиментом товаров, изучить их характеристики и выбрать подходящую модель для ваших задач.

Статьи — это информационный раздел, где собраны полезные материалы о различных типах оборудования, их особенностях, преимуществах и сферах применения. Здесь вы найдете экспертные обзоры, технические руководства и советы по выбору сверл.

Корзина покупок позволяет удобно заказать выбранные товары в магазине. В этом разделе вы можете просматривать отобранные позиции, корректировать количество и удалять ненужные товары, а также переходить к оформлению покупки.

Поиск по сайту — это удобный инструмент для быстрого нахождения оборудования. С помощью поисковой строки вы можете мгновенно найти в магазине интересующую вас магнитную дрель или оснастку по ключевым словам, уточнить максимальные характеристики или другие параметры, что значительно экономит время при выборе товара. Также доступен сервис подбора оборудования с учетом ваших требований (тип, назначение, характеристики).