- Вход | Регистрация

Лучшие сверла по металлу: полный гид по выбору и использованию

Статья представляет собой исчерпывающее руководство по всем типам сверл по металлу. Вы не только узнаете, чем отличаются маркировки HSS, Co и TiN, но и получите четкие рекомендации по выбору инструмента под конкретные задачи. В заключительной части делимся профессиональными советами по техникам сверления и продлению срока службы оснастки.

Основные виды сверл по металлу

Мир сверл по металлу удивительно разнообразен. Каждый тип создан для решения конкретных задач, и понимание их особенностей поможет вам всегда выбирать правильный инструмент. Более подробно о них мы расскажем ниже; в большинстве случаев выбор сверла является ключевым этапом при подготовке к работе с изделиями из металла и даже дерева.

Спиральные сверла: универсальные труженики

Спиральные сверла — это настоящие рабочие лошадки среди металлорежущего инструмента. Их легко узнать по характерным винтовым канавкам, которые не только придают сверлу прочность, но и эффективно отводят стружку из зоны резания. Такие сверла используются во многих системах станков, а при работе на персональных дрелях качество маркировки диаметра на стержне является важным параметром для точности.

Длина таких сверл варьируется от компактных 40 мм до внушительных 400 мм, а диаметр — от тончайших 0,2 мм до солидных 50 мм. Это делает их подходящими для создания как миниатюрных отверстий в электронике, так и крупных проходов в строительных конструкциях, где сравнение различных диаметров сверл особенно важно.

Особенность спиральных сверл заключается в их режущей части: две острые кромки располагаются точно напротив друг друга, обеспечивая идеальный баланс при вращении. Такая конструкция позволяет создавать как сквозные, так и глухие отверстия с высокой точностью; при этом в случае неправильного угла наклона кромок отверстие сверлится неравномерно и ощущается вибрация.

Ступенчатые сверла: один инструмент — множество возможностей

Ступенчатое сверло изготавливается из инструментальной стали и выглядит как металлический конус с несколькими "этажами" разного диаметра. Каждая ступень имеет свой размер, четко промаркированный на поверхности инструмента, что облегчает работу монтажникам и специалистам сервисного центра. Такая конструкция позволяет одним сверлом создавать отверстия различного диаметра без смены оснастки. Кроме того, параллельно снижается расход фрезы и напильников, если требуется дополнительная обработка кромок.

Эти свёрла особенно популярны среди электриков и монтажников, работающих с тонколистовым металлом или ГКЛ. Толщина материала при этом ограничена высотой каждой ступени — обычно это 2–3 мм. Но для работы с профильным листом, алюминиевыми панелями или тонкими стальными конструкциями этого более чем достаточно. В случае сверления листов из нержавеющей стали следует учитывать устойчивость режущей кромки к нагреву.

Главное преимущество ступенчатых сверл — экономия времени. Вместо того чтобы менять оснастку для каждого размера отверстия, мастер просто продвигает сверло на нужную глубину, что особенно удобно при серийном рассверливании большого количества крепежных элементов.

Корончатые сверла: когда нужны отверстия большого диаметра

Эти инструменты имеют полую цилиндрическую конструкцию с режущими зубьями по периметру торца. Благодаря такой конструкции отверстие просверливается быстрее и с меньшими усилиями, а сам процесс сопровождается минимальным образованием стружки и аккуратными краями.

При больших диаметрах сквозных отверстий сплошное сверление представляется нецелесообразным с точки зрения затрат времени и ресурсов. Корончатое сверло дает значительное преимущество при сверлении листового материала. Они обычно комплектуются центрирующим штифтом или дополнительным направляющим сверлом — это обеспечивает точное позиционирование и предотвращает "увод" инструмента в сторону. После монтажа крышки или фланца отверстие идеально совпадает по ширине, а наличие качественной разметки гарантирует повторяемость результата.

Благодаря правильному выбору корончатого сверла по нужной ширины отверстия удаётся получить идеальную посадку крышек и фланцев без дополнительной обработки.

Спиральные сверла с хвостовиком Конус Морзе (HSS): преимущества и недостатки

Универсальность. Сверлят глухие и сквозные отверстия любого диаметра, доступного сверлом.

Не оставляют керна. Подходят для задач, где нельзя оставить незасверленный сердечник материала в заготовке.

Простота использования. Не требуют специальной оснастки (оправки), кроме станка с соответствующим шпинделем.

Меньшая начальная стоимость. Относительно низкая цена самого инструмента.

Подходят для рассверливания. Могут аккуратно увеличивать диаметр уже существующих отверстий.

Низкая производительность. Медленное сверление больших диаметров из-за необходимости удалять весь материал в стружку.

Высокая нагрузка на оборудование. Требуют больших усилий подачи и мощности от станка, особенно на больших диаметрах.

Высокая стоимость сверления на больших диаметрах. Больший расход материала и энергии на 1 мм отверстия.

Быстрый износ. Сильнее нагреваются и тупятся при интенсивной работе с большими диаметрами.

Ограниченная точность и чистота поверхности. Чаще требуют последующей обработки для получения высококачественного отверстия.

Центровочные и специальные сверла

Центровочные сверла — это высокоточные инструменты для создания направляющих отверстий. Их главная особенность — уменьшенная поперечная режущая кромка, которая обеспечивает идеальное позиционирование без предварительной разметки керном. Судя по отзывам специалистов, они незаменимы при сверлении в твёрдых сплавах и конструкциях из гранита.

Среди специальных видов стоит отметить:

-

перовые сверла для неглубокого сверления (например, для перфорирование листа при монтаже крючков);

-

ружейные для глубоких отверстий;

-

комбинированные, которые одновременно сверлят и нарезают резьбу резьбонарезными насадками;

-

зенкер и зенковки для финишной обработки отверстий с обратной фаской;

-

сверла с игольчатым кончиком, напоминающим шило, для работы со сложными конструкциями и другими подобными изделиями;

-

сверла для электродрели с цилиндрическим хвостовиком;

-

насечки с желобком для улучшенного отвода стружки.

Для сверления закаленных сталей или цветных металлов применяются сверла с особыми покрытиями или конструктивными особенностями, при этом важно регулярно сравнивать универсальные решения и профессиональные наборы.

Другой инструмент

Для нарезания пазов и тонкой обработки металлических профилей часто используют ножовочные полотна, оснащены мелким зубом, что позволяет добиться аккуратного среза без заусенцев и с гладкими стенками.

Долота применяются для предварительного удаления большого объема материала при создании отверстий большого диаметра или при работе с особо твердыми заготовками.

Для тонкой и фигурной резки металла или дерева часто используются полотна для лобзиков, которые позволяют выполнять сложные контуры с высокой точностью.

В случаях, когда требуется предварительное разрушение особо плотных или каменистых материалов, на помощь приходят кирки — ручные ударные инструменты, широко используемые в строительстве, сельском хозяйстве и даже горнодобывающей промышленности.

Для аккуратного разделения тонких металлических листов применяют специальные ножницы по металлу, которые вместе со сверлением обеспечивают чистоту кромок и облегчают дальнейшую обработку отверстий.

Материалы и покрытия: что определяет качество

-

Быстрорежущая сталь HSS: золотой стандарт

-

HSS с кобальтом: для особо сложных задач

-

Твердосплавные сверла: вершина эволюции

-

Защитные покрытия: дополнительная броня

Как выбрать идеальное сверло под свою задачу

Какие сверла по металлу лучше подойдут именно вам? Вот, что нужно учесть при выборе сверла.

Анализ материала: знай своего противника

Первый шаг — определить, с каким металлом вам предстоит работать. Мягкий материал, вроде алюминия и меди, "любит" сверла с углом заточки 90-100°, которые обеспечивают плавное вхождение. Для стандартных сталей оптимален угол 118°, а твердые нержавеющие стали требуют более агрессивного угла в 135°.

Толщина материала также играет важную роль. Для тонких листов до 6 мм идеально подходят ступенчатые сверла, которые предотвращают образование заусенцев и деформацию краев. Толстые заготовки требуют применения спиральных сверл соответствующей длины.

Диаметр и точность: каждый миллиметр имеет значение

Диаметр сверла должен быть точно соответствующим требуемому размеру отверстия. Для крепежных элементов обычно выбирают сверло диаметром, равным внутреннему диаметру резьбы. При необходимости свободной посадки болта диаметр увеличивают на 0,2-0,5 мм.

Для ответственных работ выбирайте сверла класса точности А1, которые обеспечивают отклонения в пределах 10-13 квалитетов. Менее критичные задачи можно решать инструментом класса В1 или В.

Хвостовик: совместимость превыше всего

Тип хвостовика определяет совместимость с вашим инструментом:

-

Цилиндрический хвостовик универсален и подходит для большинства дрелей и шуруповертов.

-

Шестигранный хвостовик обеспечивает быструю замену и надежную фиксацию при работе с тонкими материалами.

-

Конический хвостовик типа "Морзе" предназначен для станочного оборудования и передает максимальный крутящий момент.

-

Weldon хвостовик используется на корончатых сверлах и сверлильных станках на магните.

Правильно подобранный хвостовик не только обеспечивает надежную фиксацию, но и предотвращает проскальзывание или повреждение инструмента. Это особенно важно при работе с высокими нагрузками или при серийном производстве, когда каждая деталь имеет значение.

Дело каждого специалиста — тщательно подбирать инструмент с учётом материала, диаметра и типа крепления, чтобы избежать брака и простоев в работе.

Когда обрабатывается тонколистовой металлический профиль, особенно важен правильный выбор сверла: для профильных труб и листов оптимальны ступенчатые сверла с прочной конструкцией, которая предотвращает заедание на гранях профиля при сверлении в углах и полостях.

При возникновении вопросов рекомендуем сделать звонок нашим специалистам — это позволит оперативно получить персональную консультацию и уточнить детали заказа, например, в Москве или других городах России.

При оформлении заказа обратите внимание на варианты оплаты — она доступна как наличными при получении, так и безналичным переводом.

ТОП производителей сверл по металлу

В данном разделе представлена подборка ведущих мировых и отечественных брендов, чья продукция доказала свою надёжность в условиях серийного и индивидуального производства.

Отдавайте приоритет проверенным производителям. Каждая марка имеет свои особенности покрытия и геометрии режущей кромки, что напрямую отражается на эффективности сверления и износостойкости

Немецкие производители

-

BOSCH

-

Metabo

-

GUHRING

Американские производители

-

DeWALT

Японские производители

-

Makita

Европейские производители

-

DIAGER (Франция)

-

Karnasch (Германия)

Отечественные производители

Российские компании успешно конкурируют с мировыми брендами, предлагая отличное соотношение цены и качества.

-

Зубр

-

Энкор

Рейтинг лучших сверл и наборов

Рейтинг самых лучших сверл и наборов выполнен на основе анализа отзывов пользователей, тестов независимых экспертов и технических характеристик

Лучшие штучные сверла

1. BOSCH Robust Line HSS-CO — безусловный лидер среди профессиональных сверл. Кобальтовый сплав обеспечивает работу с любыми типами стали, включая нержавеющую. Сверла легко проходят толстые заготовки и долго сохраняют заточку.

2. Vertextools HSS-G TiN (4-32 мм) — лучшее ступенчатое сверло с титановым покрытием. Шаг в 2 мм позволяет получить точно подогнанное отверстие под любой крепеж. Особенно эффективно при работе с тонколистовым металлом.

3. ЗУБР Кобальт 29672 — отличный выбор для тех, кто ценит соотношение цены и качества. Крестообразная подточка исключает необходимость кернения, а кобальтовое покрытие продлевает срок службы в 2,5 раза.

Лучшие наборы сверл

1. DeWALT DT70728-QZ (19 шт.) — самый технологичный набор на рынке. Четыре инновационные технологии включают покрытие Black&Gold, заточку SPEED TIP и усиленную конструкцию TOUGH CORE. Кейс Tough Case позволяет извлекать нужное сверло одним движением.

2. Metabo 627098000 (25 шт.) — немецкое качество в металлическом кейсе. Диапазон от 1 до 13 мм с шагом 0,5 мм покрывает все основные потребности мастера. Сверла показывают отличную стойкость к термическому воздействию.

3. BOSCH PointTeQ 2.608.577.347 (7 шт.) — лучшее соотношение цены и качества. Твердосплавный наконечник PointTeQ обеспечивает быстрое сверление, а эластичный материал изготовления предотвращает поломку при закусывании.

Специальные номинации

Самый большой выбор: Matrix 72388 — 230 сверл в металлическом кейсе для решения любых задач.

Лучшая цена: ВИХРЬ 73/10/6/3 — качественное российское сверло с отличной заточкой по демократичной цене.

Для профессионалов: Terrax by RUKO — сверла из стали HSS-CO5, способные работать под экстремальными нагрузками.

Секреты долгой службы: правильная эксплуатация и заточка

Современная техника обработки металлов предъявляет высокие требования к точности сверл и качеству их покрытия. При этом даже самые качественные сверла рано или поздно потребуют заточки или замены. Но при правильном обращении срок службы сверла можно увеличить в несколько раз.

Режимы сверления: каждый металл требует своего подхода

Скорость вращения — критически важный параметр при работе с металлом. Мягкие материалы вроде алюминия позволяют работать на высоких оборотах — до 3000 об/мин для сверла диаметром 5 мм. Стальные заготовки требуют снижения скорости до 1500-2000 об/мин, а для нержавейки оптимальным будет режим 800-1200 об/мин.

Подача — еще один важный фактор. Слишком медленная подача приводит к "зализыванию" режущих кромок, а чрезмерно быстрая — к поломке сверла. Правильная подача ощущается как равномерное сопротивление без рывков и заеданий.

Охлаждение и смазка: продлеваем жизнь инструмента

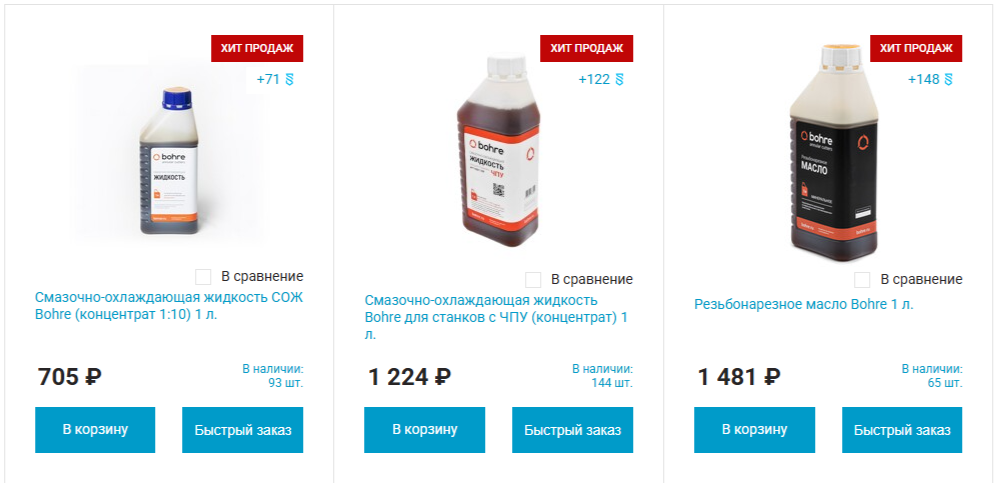

Использование смазывающе-охлаждающих жидкостей (СОЖ) может увеличить срок службы сверла в 2-3 раза. Для большинства операций подойдет обычное машинное масло или специальные составы для металлообработки.

Заточка: возвращаем сверлу остроту

Правильная заточка может продлить жизнь сверла в несколько раз. Признаки затупления легко распознать:

- сверло начинает "пищать" при работе

- требует больше усилия для подачи

- образуется мелкая стружка вместо завитков.

Сделать заточку лучше доверить профессионалам, особенно для дорогих сверл с покрытием. Но простые HSS-сверла можно подточить и самостоятельно, соблюдая углы заточки и обеспечивая равномерность режущих кромок.

Хранение: защищаем от повреждений

Правильное хранение начинается с качественного кейса. Металлические боксы обеспечивают лучшую защиту от ударов, но пластиковые более удобны для транспортировки. Главное — чтобы каждое сверло имело свое место и не контактировало с другими инструментами (такими, как ключи или отвертки).

Следите за состоянием режущих кромок, правильной упаковкой изделий после использования и хранению в фирменных кейсах — это залог долгой и надежной работы инструмента.

Ответы на самые частые вопросы

-

Можно ли сверлить бетон сверлом по металлу?

-

Какой материал сверла самый долговечный?

-

Почему сверло "уводит" в сторону?

-

Как выбрать сверло для магнитного станка?

-

Нужно ли смазывать сверло при работе?

-

Какие ещё инструменты могут понадобиться?

Выводы и рекомендации экспертов

Для эффективной и безопасной работы крайне важно найти оптимальное сверло по металлу. Современный рынок предлагает решения для любых задач и бюджетов, от простых бытовых операций до сложного промышленного производства.

Для дома

Оптимальный выбор — набор спиральных сверл HSS от проверенных производителей вроде BOSCH или Metabo. Диапазон 1-13 мм покроет большинство бытовых потребностей. Дополните комплект одним-двумя ступенчатыми сверлами для работы с тонким листовым металлом.

Для профессиональной деятельности

Для профессиональной деятельности выбирайте специализированные решения под конкретные задачи:

- Корончатые сверла — для создания отверстий большого диаметра.

- Сверла HSS-Co — для нержавеющих сталей.

- Твердосплавные сверла — для серийного производства.

Универсальные рекомендации: всегда соблюдайте режимы сверления, используйте охлаждение при интенсивной работе, следите за состоянием режущих кромок

Коментарии

- Основные виды сверл по металлу

- Материалы и покрытия: что определяет качество

- Как выбрать идеальное сверло под свою задачу

- ТОП производителей сверл по металлу

- Рейтинг лучших сверл и наборов

- Секреты долгой службы: правильная эксплуатация и заточка

- Ответы на самые частые вопросы

- Выводы и рекомендации экспертов

Отзыв о статье

- Москва

- Нижний Новгород

- Санкт-Петербург

- Челябинск

- Новосибирск

- Омск

- Екатеринбург

- Самара